Xi lanh thủy lực Kiến thức cơ bản

Oct 11, 2023Dầu thủy lực được ép vào xi lanh thủy lực sẽ sinh ra rất nhiều áp suất, áp suất này đã được áp dụng cho nhiều thiết bị cơ khí, đặc biệt là trong lĩnh vực IC Và xe nâng điện được sử dụng rộng rãi!

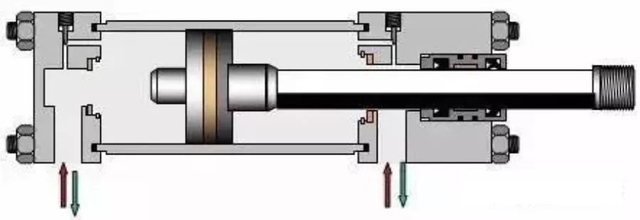

Xi lanh thủy lực là một thiết bị truyền động thủy lực chuyển đổi năng lượng thủy lực thành năng lượng cơ học và thực hiện chuyển động tịnh tiến tuyến tính (hoặc chuyển động lắc lư). Nó có cấu trúc đơn giản và hoạt động đáng tin cậy. Khi nó được sử dụng để đạt được chuyển động tịnh tiến, thiết bị giảm tốc có thể được loại bỏ, không có khe hở truyền động và chuyển động trơn tru nên được sử dụng rộng rãi trong các hệ thống thủy lực cơ khí khác nhau.

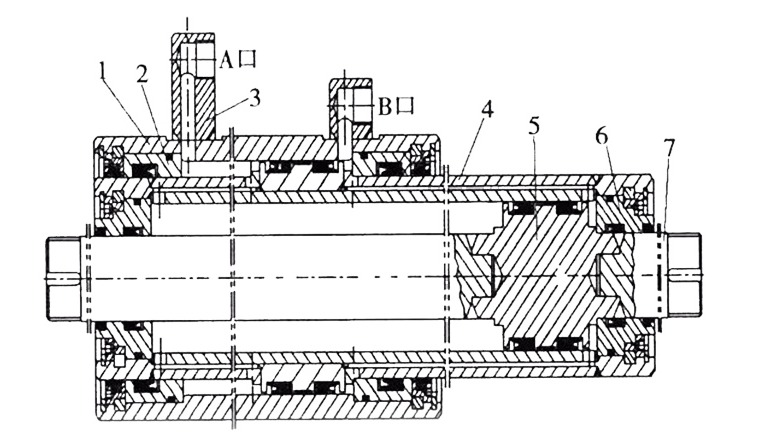

Lực ra của xi lanh thủy lực tỷ lệ thuận với diện tích hiệu dụng của piston và chênh lệch áp suất giữa hai bên; Xi lanh thủy lực về cơ bản bao gồm xi lanh và đầu xi lanh, piston và thanh piston, thiết bị làm kín, thiết bị đệm và thiết bị xả. Thiết bị đệm và thiết bị xả tùy theo ứng dụng cụ thể mà các thiết bị khác là rất cần thiết.

Cấu tạo của xi lanh thủy lực

Hình trụ: Xi lanh là bộ phận chính của xi lanh thủy lực, tạo thành một buồng kín với đầu xi lanh, piston và các bộ phận khác để thúc đẩy chuyển động của piston.

Đầu xi-lanh: Đầu xi lanh được lắp ở hai đầu của xi lanh thủy lực và tạo thành buồng dầu kín với xi lanh. Thường có hàn, ren, bu lông, kẹp và thanh giằng và các phương pháp kết nối khác, nói chung là theo áp suất làm việc, kết nối của xi lanh, việc sử dụng môi trường và các yếu tố khác để lựa chọn.

Thanh piston: Thanh piston là thành phần chính của lực truyền xi lanh thủy lực. Vật liệu thường được chọn là thép cacbon trung bình (chẳng hạn như thép 45). Khi xi lanh làm việc, thanh piston chịu lực đẩy, lực căng hoặc mômen uốn, v.v. và cần phải đảm bảo độ bền của nó; Và thanh piston thường trượt trong ống dẫn hướng và độ khít phải phù hợp.

Pít tông: Nó là thành phần chính chuyển đổi năng lượng thủy lực thành năng lượng cơ học và vùng làm việc hiệu quả của nó ảnh hưởng trực tiếp đến lực và tốc độ chuyển động của xi lanh thủy lực. Kết nối piston và thanh piston có nhiều dạng khác nhau, thường được sử dụng với loại vòng, loại ống bọc trục và loại đai ốc.

Cầm tay chỉ việc: Tay áo dẫn hướng đóng vai trò dẫn hướng và hỗ trợ cho thanh piston, đòi hỏi độ chính xác cao, khả năng chống ma sát thấp, chống mài mòn tốt và có thể chịu được áp suất, lực uốn và độ rung va đập của thanh piston. Bên trong được trang bị thiết bị bịt kín để đảm bảo xi lanh được bịt kín bởi khoang thanh, bên ngoài được trang bị vòng bụi để ngăn tạp chất, bụi và hơi ẩm đưa vào thiết bị niêm phong và làm hỏng con dấu.

Thiết bị đệm: Piston và cần piston có động lượng lớn khi được dẫn động bởi áp suất chất lỏng, khi đi vào nắp cuối của xi lanh và đáy xi lanh sẽ gây ra va chạm cơ học, dẫn đến áp suất va đập và tiếng ồn lớn. Thiết bị đệm được sử dụng để tránh những va chạm như vậy. Nguyên lý làm việc là dầu (toàn bộ hoặc một phần) trong buồng áp suất thấp của xi lanh được chuyển hóa thành năng lượng nhiệt bằng cách tiết lưu, và năng lượng nhiệt được đưa đến xi lanh thủy lực bằng dầu tuần hoàn. Cấu trúc của thiết bị đệm được chia thành hai loại: thiết bị đệm vùng điều chỉnh không đổi và thiết bị đệm điều tiết thay đổi.

Nguyên lý truyền động thủy lực

Với dầu là môi trường làm việc, chuyển động được truyền qua sự thay đổi thể tích bịt kín và công suất được truyền qua áp suất bên trong dầu. Phần công suất: Chuyển đổi cơ năng của động cơ chính thành năng lượng áp suất của dầu (năng lượng thủy lực). Ví dụ: bơm thủy lực.

Phần thực hiện: Bơm thủy lực đưa năng lượng áp suất dầu vào năng lượng cơ học để điều khiển cơ chế làm việc. Ví dụ: xi lanh thủy lực, động cơ thủy lực.

Phần điều khiển: dùng để kiểm soát và điều chỉnh áp suất, dòng chảy và hướng dòng chảy của dầu. Ví dụ: van điều khiển áp suất, van điều khiển lưu lượng và van điều khiển hướng.

Phần phụ trợ: ba phần đầu tiên được kết nối với nhau để tạo thành một hệ thống, đóng vai trò lưu trữ, lọc, đo lường và niêm phong dầu. Ví dụ bao gồm đường ống và khớp nối, thùng nhiên liệu, bộ lọc, ắc quy, vòng đệm và dụng cụ điều khiển.

Các thông số chính của xi lanh thủy lực

Các thông số chính của xi lanh thủy lực bao gồm áp suất, lưu lượng, kích thước, hành trình piston, tốc độ di chuyển, lực đẩy, hiệu suất và công suất xi lanh thủy lực.

Áp lực: Áp suất là áp suất của dầu trên một đơn vị diện tích. Công thức p=F/A là tải trọng tác dụng lên piston chia cho diện tích làm việc hiệu quả của piston. Trên vùng làm việc hiệu quả của cùng một piston, tải trọng càng lớn thì áp suất cần thiết để vượt qua tải càng lớn.

Lưu lượng dòng chảy: Tốc độ dòng chảy là thể tích tiết diện hiệu dụng của dầu đi qua xi lanh trong một đơn vị thời gian. Công thức tính Q=V/t=vA, trong đó V là thể tích dầu tiêu thụ của piston xi lanh thủy lực trong một hành trình, t là thời gian cần thiết của piston xi lanh thủy lực trong một hành trình, v là tốc độ di chuyển của cần piston, và A thể hiện diện tích làm việc hiệu quả của piston.

Cú đánh vào bít tông: Hành trình piston đề cập đến khoảng cách di chuyển giữa các cực khi piston di chuyển qua lại. Nói chung, sau khi đáp ứng các yêu cầu về độ ổn định của xi lanh, hành trình tiêu chuẩn tương tự được chọn theo hành trình làm việc thực tế.

Tốc độ pít-tông: Tốc độ chuyển động là quãng đường mà dầu có áp suất đẩy piston chuyển động trong một đơn vị thời gian, có thể biểu thị bằng v=Q/A. Thông số kích thước: Thông số kích thước chủ yếu bao gồm đường kính trong và ngoài của xi lanh, đường kính của piston, đường kính của cần piston và kích thước của xi lanh, v.v. Các kích thước này được tính toán, thiết kế và kiểm tra theo mục đích sử dụng môi trường của xi lanh thủy lực, hình thức lắp đặt, lực đẩy cần cung cấp và hành trình.

Thiết kế bên trong xi lanh thủy lực

Mục đích thiết kế: Theo nhiệt độ làm việc tại chỗ, môi trường làm việc và điều kiện xử lý của nhà máy. Theo sổ tay thiết kế cơ khí, tính toán kích thước kết cấu bên trong.

1. Việc lựa chọn niêm phong phải được lựa chọn theo nhiệt độ làm việc tại chỗ, ô nhiễm môi trường và môi trường làm việc. Môi trường nước-glycol không thể bịt kín bằng polyurethane.

2. Đầu xi lanh của xi lanh được làm kín bằng tổ hợp chữ V càng nhiều càng tốt, điều này có thể bù đắp cho lỗi hoàn thiện quá trình xử lý rãnh.

3. Kích thước của rãnh bịt kín được thiết kế theo đúng hướng dẫn thiết kế.

4. Phốt piston xi lanh thường được làm bằng vòng Glace cộng với đai dẫn hướng, có khả năng chịu nhiệt độ cao và chống ô nhiễm tốt.

5. Phốt xi lanh thường được sử dụng trong dòng NOK của Nhật Bản và không được sử dụng phốt xi lanh nội địa, nếu không điện trở khởi động của xi lanh quá lớn, hoạt động không trơn tru hoặc thậm chí không hoạt động.

6. Vòng chữ O giữa đầu xi lanh và xi lanh được bịt kín, tốt nhất nên thêm một vòng dừng để bù đắp cho lỗi xử lý.

7. Không nên hàn kết nối giữa xi lanh và đáy đầu xi lanh và xoay giữa càng xa càng tốt, vì hàn sẽ gây biến dạng xi lanh, và có thể là kết nối ren hoặc các phương pháp kết nối khác.

Xi lanh thủy lực các vấn đề thường gặp và bảo trì

Rò rỉ xi lanh thủy lực

Rò rỉ bên ngoài đề cập đến sự rò rỉ dầu từ phốt không nghiêm ngặt đối với không khí bên ngoài xi lanh thủy lực, rò rỉ bên ngoài phổ biến nhất có ba vị trí sau

(1) Rò rỉ dầu ở phần bịt kín của ống lót xi lanh thủy lực và đầu xi lanh (hoặc ống dẫn hướng) (giải pháp: thay vòng chữ O mới);

(2) Thanh piston và ống dẫn hướng chuyển động tương đối do rò rỉ dầu (giải pháp: nếu thanh piston bị hỏng, nó có thể được làm sạch bằng xăng, sau khi sấy khô, bôi keo kim loại vào chỗ bị hư hỏng, sau đó sử dụng dầu thanh piston bịt kín để di chuyển qua lại trên cần piston để làm xước phần keo thừa, chẳng hạn như keo đã được xử lý hoàn toàn trước khi đưa vào sử dụng, nếu ống dẫn hướng bị mòn có thể thay thế bằng ống dẫn hướng có đường kính trong nhỏ hơn một chút ); (3) Rò rỉ dầu do vòng đệm kín của khớp nối ống xi lanh thủy lực yếu (Giải pháp: ngoài việc kiểm tra độ kín của vòng đệm còn phải kiểm tra xem khớp nối có được lắp ráp chính xác hay không, có được siết chặt chắc chắn hay không và tiếp điểm có bề mặt có vết sẹo, v.v., thay thế hoặc sửa chữa nếu cần thiết)

Rò rỉ bên trong đề cập đến sự rò rỉ dầu từ buồng áp suất cao đến buồng áp suất thấp thông qua các khe hở khác nhau trong xi lanh thủy lực. Rò rỉ bên trong khó phát hiện hơn và chỉ có thể được đánh giá dựa trên các điều kiện vận hành của hệ thống, chẳng hạn như lực đẩy không đủ, tốc độ giảm, hoạt động không ổn định hoặc nhiệt độ dầu tăng cao. Rò rỉ xi lanh thủy lực thường có hai nơi sau:

(1) Phần bịt kín tĩnh giữa cần piston và piston (giải pháp: lắp vòng chữ O lên bề mặt bịt kín của cả hai);

(2) Bộ phận bịt kín động giữa thành trong của ống lót xi lanh và piston (Giải pháp: Khi phát hiện rò rỉ bên trong, trước tiên phải kiểm tra nghiêm ngặt các bộ phận giao phối. Việc sửa chữa ống lót xi lanh chủ yếu áp dụng phương pháp khoét lỗ bên trong , và sau đó nó được trang bị một piston có đường kính lớn)